FL-4 Flujo de procesamiento de la placa epoxídica

FR-4 Producto de la superficie del producto de tela de vidrio epoxi y procesamiento de la superficie

1. Después de que la superficie de cobre se haya modelado y grabado para formar el circuito, se debe minimizar el manejo y el contacto con la superficie PTFE. El operador debe usar guantes limpios y colocar una película compartimentada en cada placa para transferir al siguiente proceso.

2. La superficie PTFE grabada es lo suficientemente áspera para unirse. Se recomienda tratar la superficie de PTFE para proporcionar una adhesión adecuada donde se hayan grabado las láminas o donde se unan los laminados descubiertos. La química utilizada en el proceso de preparación de PTH también se puede utilizar para la preparación de la superficie. Se recomiendan grabado en plasma o químicas que contienen sodio como Fluroetch® por Acton, Tetraetch® por Gore y Bond-Prep® por APC. Las técnicas de procesamiento específicas están nuevamente disponibles en el proveedor.

3. El tratamiento de la superficie del cobre debe garantizar la resistencia del enlace. Un acabado de circuito de monóxido de cobre marrón mejorará la forma de la superficie para la unión química con adhesivos Tacbond. Este proceso requiere un limpiador para eliminar los residuos y los aceites de procesamiento. A continuación, se realiza un grabado de cobre fino para crear un área de superficie rugosa uniforme. Los cristales de aguja de óxido marrón estabilizan la capa de enlace durante el proceso de laminación. Como con cualquier proceso químico, es necesaria una limpieza adecuada después de cada paso. Los residuos de sal pueden inhibir el enlace. El enjuague debe supervisarse y el valor de pH debe mantenerse por debajo de 8.5. Secia las capas una por una y asegúrate de que la superficie no esté contaminada con aceites como aceites manuales.

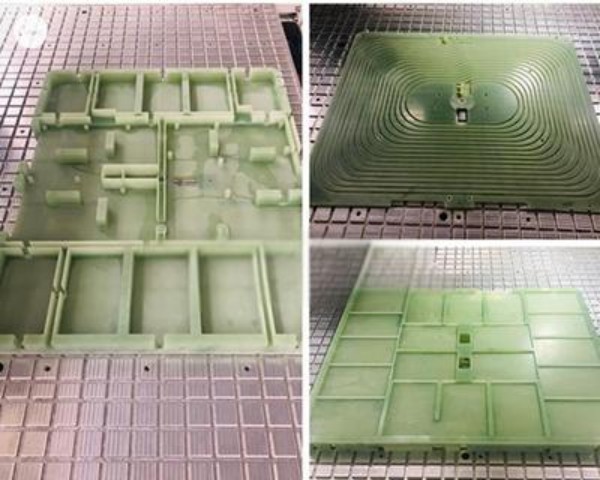

Apilamiento y laminación

Temperatura de enlace recomendado (prensado o platina): 425 ° F (220 ° C)

1. 250ºF (100 ° C) Hornee los laminados para eliminar la humedad. Almacene los laminados en un entorno bien controlado y use dentro de las 24 horas.

2. Se debe usar un campo de presión entre la placa de herramienta y las placas electrolíticas individuales para permitir una distribución uniforme de presión en la placa de control. Las áreas de alta presión presentes en la placa y en la placa de circuito que se llenará serán absorbidas por el campo. El campo también uniforme la temperatura desde el exterior al centro. Esto crea un grosor uniforme desde la placa de control hasta la placa de control.

3. La Junta debe consistir en capas delgadas de enlace TAC proporcionado por el proveedor. Se debe tener cuidado para evitar la contaminación al cortar las capas delgadas y el apilamiento. Dependiendo del diseño del circuito y los requisitos de relleno, son necesarias una o tres hojas de unión. El área a llenar, así como los requisitos dieléctricos se utilizan para calcular la necesidad de una hoja de 0.0015 "(38 micras). Se recomiendan placas de espejo de acero fino o de aluminio limpio entre los laminados.

4. Para ayudar en la laminación, se aplica un vacío de 20 minutos antes del calentamiento. Se mantiene un vacío durante todo el ciclo. La evacuación del aire ayudará a garantizar la finalización de la encapsulación del circuito.

5. El monitoreo de la temperatura con el ciclo adecuado se puede determinar colocando termopares en el área periférica de la placa central.

6. El tablero se puede cargar en una platina de prensa fría o precalentada para el arranque. El aumento térmico y el ciclismo serán diferentes si el campo de presión no se usa para compensar. La entrada de calor en el paquete no es crítica, pero debe controlarse tanto como sea posible para minimizar la brecha entre las áreas periféricas y centrales. Típicamente, las velocidades de calor varían de 12-20ºF/min (6-9 ° C/min) a 425ºF (220 ° C).

7. Una vez cargado en la prensa, la presión se puede aplicar inmediatamente. La presión también variará con el tamaño del panel de control. Debe controlarse en el rango de 100-200 psi (7-14 bar).

8. Mantenga el calor de prensa caliente a 425ºF (230 ° C) durante al menos 15 minutos. La temperatura no debe exceder 450ºF (235 ° C).

9. Minimice el tiempo sin presión durante la laminación (por ejemplo, el tiempo que se transfiere de la prensa caliente a la prensa en frío). Mantenga la presión del estado de presión hasta que esté por debajo de 200ºF (100 ° C).