Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

¿Qué es Stononlead?

Alta resistencia, resistencia a la corrosión química, antiestática, alta resistencia a la temperatura, baja conductividad térmica, retardante de llama, etc., ahora ampliamente utilizado en materiales de protección de soldadura de fabricación electrónica. La capacidad de mantener sus propiedades físicas en un entorno de temperaturas que aumentan gradualmente le permite alcanzar altos estándares de resultados y sin deformación en el proceso de soldadura de olas. En ambientes hostiles con exposición a corto plazo a 350 ° C y temperaturas de funcionamiento continuas de 280 ° C, no hay separación de capas compuestas de alta temperatura. Stononlead mejora la calidad de las PCBA en el proceso de soldadura de olas y evita la contaminación de los dedos de oro o los agujeros de contacto debido al toque humano.

Valor antiestático después de 24 horas de hornear a 270 ℃: Durastone vs. Stononlead

DUROSTONE: 105 ~ 108

Stononlead: 106 ~ 109

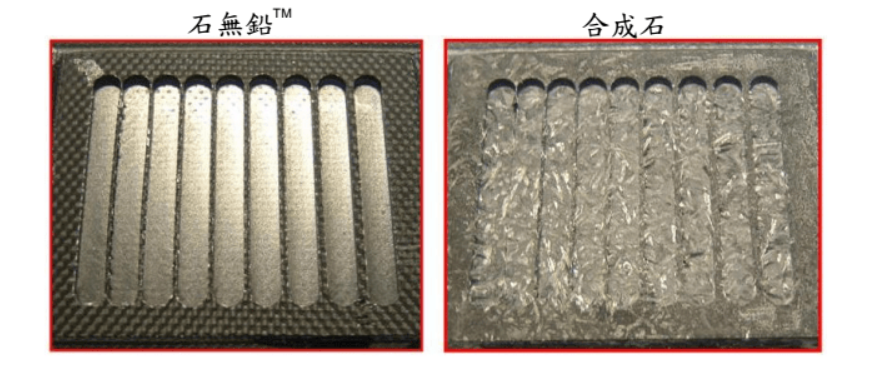

Rendimiento de corte de pared delgada: DUROSTONE vs. Stononlead

Los rendimientos de la pared delgada en el proceso de corte afectan los rendimientos de los portadores y la vida útil de la línea, por lo que el Stononlead ofrece un mejor rendimiento y una vida más larga.

DUROSTONE: 96.53%

Stononlead: 99.48%

Corte de polvo y residuo de rebabas: Durastone vs. Stononlead

Después de procesar el producto terminado, cuanto menos rebabas de corte, más productividad se puede mejorar, como se puede ver en la figura anterior, la tasa residual de Stononlead es menor, el proceso posterior al tratamiento es más fácil de manejar, mejorar la calidad del producto;

En el proceso de corte, cuanto menor sea la cantidad de polvo, menos serán los riesgos para la salud para el productor, las herramientas y equipos de corte causados por menos costos de mantenimiento, limpieza de equipos y mantenimiento son más fáciles.

Desgaste de la herramienta: Durastone vs. Stononlead

A continuación puede ver una comparación del desgaste de varios materiales después del corte.

Condiciones de corte: 5000 rpm

Tasa de alimentación: 900 mm/min

Herramienta: Cortador de fresado de carburo de tungsteno 3 mm

Corte continuo de 90 minutos

Para las mismas condiciones de corte, Stononlead puede reducir el desgaste de la herramienta en más del 30%.

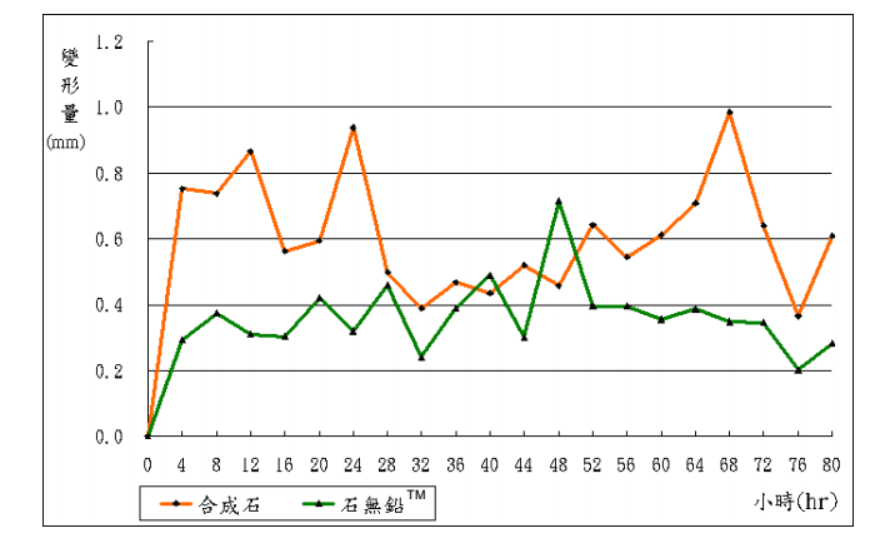

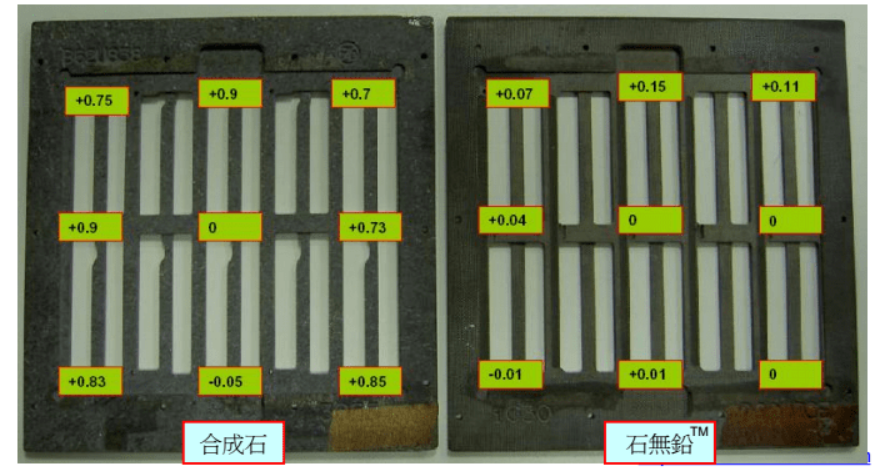

Deformación de calentamiento: Durastone vs. Stononlead

Como se muestra en la figura a continuación: después de 80 horas de 280 ℃ (temperatura medida de material de 270 ℃), proceso de calentamiento continuo, sepa que la deformación de Stononlead es pequeña, tamaño de material: 500x500x3mm

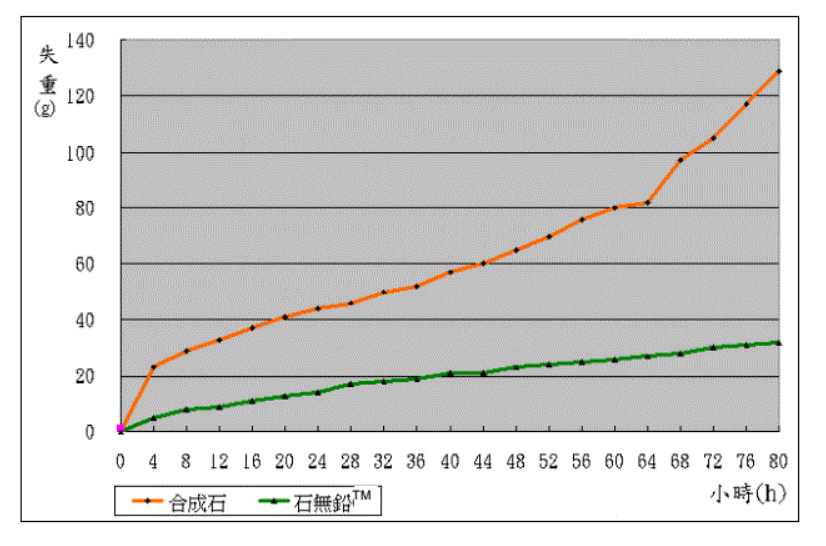

Pérdida de peso de calentamiento: Durastone vs. Stononlead

Como se muestra en la figura a continuación, después de 80 horas de proceso de calentamiento continuo a 280 ℃, los datos de prueba muestran que la pérdida de peso de Stononlead es pequeña, y la curva suave demuestra las características de alta estabilidad del material.

Hony Plastic: el proveedor del material de forma de DuraStone y Stononlead y mecanizado de paletas de soldadura PCB de ellos. Cualquier dibujo y consulta por favor envíe a sales@honyplastic.com

November 21, 2024

November 20, 2024

Contactar proveedor

November 21, 2024

November 20, 2024

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.