¿Cómo elegir plásticos resistentes al desgaste, cómo clasificar los diez mejores plásticos de ingeniería resistente al desgaste?

En el campo de la ciencia e ingeniería de los materiales, COF generalmente se refiere al coeficiente de fricción. El coeficiente de fricción es un valor adimensional que describe la cantidad de fricción entre dos superficies de contacto. Es un parámetro clave en la interacción de las superficies de los materiales y es importante para comprender el comportamiento deslizante de los materiales.

Entre ellos:

La fricción es la fuerza que evita que dos superficies se deslicen entre sí.

La presión positiva es la fuerza que actúa perpendicularmente entre dos superficies de contacto.

Materiales sólidos Trio de lubricación Grafito, molibdeno disulfuro, PTFE! Estos tres materiales tienen COF extremadamente bajo. Cualquier plástica de ingeniería de alta modificación resistente al desgaste no puede omitir el matrimonio caballeroso anterior.

COF = fricción / presión positiva

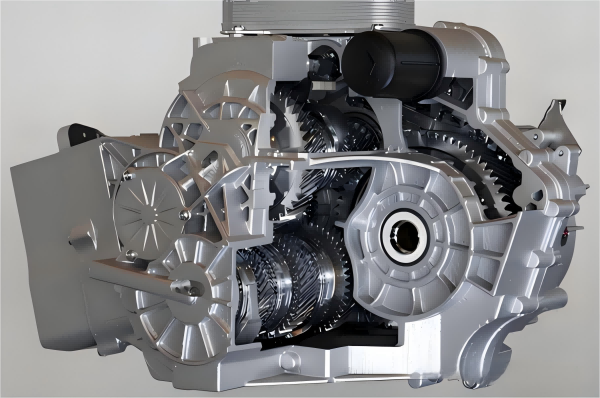

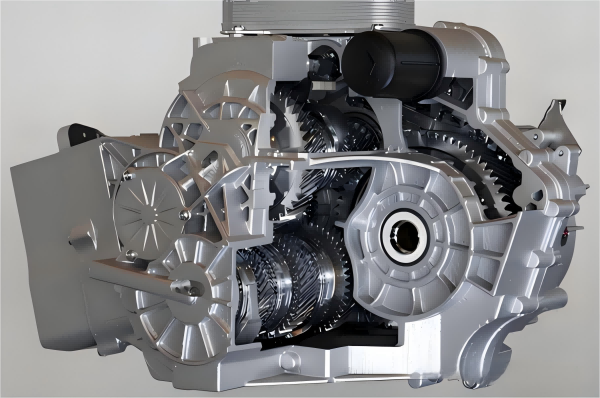

Este artículo discutirá: PTFE, UHMWPE, PEEK, PI, POM, POK, PA66, PA46, PPS, LCP Diez aplicaciones típicas de plásticos resistentes al desgaste, resistente al desgaste no hay fuerza absoluta y debilidad:

Acerca de la resistencia al desgaste del plástico: en primer lugar, debemos considerar el entorno de trabajo plástico, como la velocidad de la carrera, la frecuencia, la fricción del objeto, el trabajo de la situación de la fuerza de carga, la temperatura y muchos otros factores a considerar, y luego de acuerdo con el necesidades de la selección de materiales adecuados. Las aplicaciones prácticas, en las condiciones de trabajo anteriores, se determinan la dirección de rendimiento y luego seleccionan el material, pero a menudo usan plásticos de ingeniería modificados compuestos, adaptabilidad de los materiales económicos de los materiales económicos.

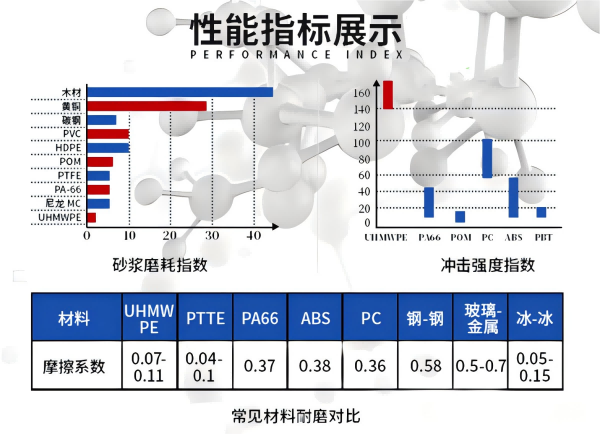

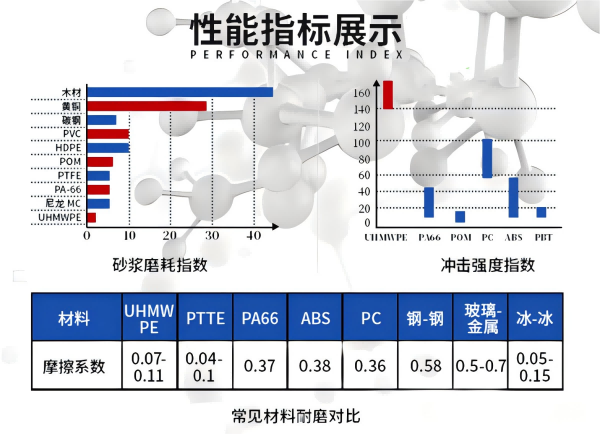

Prueba de aplicación de resistencia a la abrasión de tuberías de mortero de ingeniería

Conclusión: ¡No hay plástico absoluto resistente al desgaste más! PTFE frente al coeficiente más bajo de aplicaciones de tubos de mortero de fricción, directamente por los segundos de UHMWPE, ¡ni siquiera tan bueno como PA66! ¡Ptfe en el suyo y el suyo contra la rutina son los aspectos más destacados de TA, en este momento el mortero de cemento no será estropeado!

Obviamente, bajo coeficiente de fricción solo, y no puede determinar la aplicación real de la resistencia al desgaste plástico, ¿no está subvertido su percepción?

¿Cuáles son los factores que influyen en la resistencia a la abrasión y la tasa de desgaste?

¿Cuáles son las dimensiones necesarias para determinar la resistencia a la abrasión de los plásticos?

Tipo de Contacto

Contacto dinámico, por ejemplo, deslizamiento y rodamiento

Combinación de superficies de apareamiento, por ejemplo, metal a metal, plástico a plástico, de metal a plástico

Material o aspereza de las superficies de apareamiento

Espacio libre de las superficies de apareamiento

Condiciones ambientales

Temperatura, incluido el calor generado por la fricción

Exposición a la luz solar

Humedad o contacto con cosméticos

Estado y tipo de lubricación

Carga

Presión de la carga aplicada externamente

Velocidad dinámica de movimiento

La evaluación de la resistencia al desgaste de los plásticos implica una serie de dimensiones que pueden ayudarnos a obtener una imagen completa de cómo un material funcionará en diferentes condiciones. ¿Cómo elijo un plástico resistente al desgaste?

Juez de las siguientes 7 dimensiones principales:

1. Propiedades del material:

Dureza: los plásticos con alta dureza suelen ser más resistentes al desgaste, como POM, PEEK y PI.

Cristalinidad: los plásticos con alta cristalinidad suelen ser más resistentes al desgaste, como PA66, POK, Peek, etc.

Peso molecular: los plásticos de mayor peso molecular generalmente tienen una mejor resistencia a la abrasión, como UHMWPE.

Distribución de peso molecular: disposición molecular apretada y distribución estrecha del peso molecular pueden mejorar la resistencia al desgaste de materiales como POK, PPS, LCP, PEI, PEEK, etc.

Composición química: los plásticos que contienen grupos especiales (por ejemplo, anillos de benceno) pueden afectar la resistencia al desgaste. Como PPS, LCP, Peek, PI.

2. Propiedades físicas:

Coeficiente de fricción (COF): un coeficiente de fricción más bajo generalmente significa que el plástico produce menos fricción en las superficies de contacto, reduciendo así el desgaste, como PTFE y fluoroplastics para toda la familia, UPE, POM, PA66, PA46, mira. etcétera.

Resistencia a la tracción: mayor resistencia a la tracción significa que es menos probable que el material se rompa cuando se somete al estrés.

Módulo de elasticidad: materiales con un alto módulo de elasticidad se deforman menos cuando se someten a fuerzas externas, lo que ayuda a reducir el desgaste.

Comportamiento de fluencia: las propiedades de fluencia de un material bajo carga sostenida afectan su resistencia al desgaste.

Los tres puntos anteriores en los plásticos de ingeniería especiales de Fuerza, Modulus High, tienen una ventaja absoluta, como PPS, LCP, Peek, PEI, PI, etc.

3. Factores ambientales:

Temperatura: la resistencia a la abrasión de los materiales a diferentes temperaturas cambiará.

Humedad: la humedad afecta la absorción de agua y la expansión de los materiales, como el nylon, lo que afecta la resistencia a la abrasión.

Medio químico: ciertos productos químicos pueden acelerar el desgaste del material.

De acuerdo con los requisitos de resistencia al desgaste de las piezas de plástico, la unión de plástico enumera los cuatro puntos más importantes a considerar, resistencia a la temperatura, resistencia química, coeficiente de fricción, resistencia mecánica, además de los siguientes:

4. Condiciones de procesamiento:

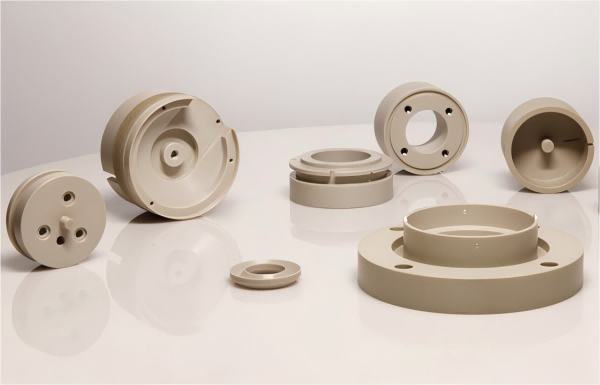

El tratamiento de la superficie: el recubrimiento o el tratamiento de la superficie pueden mejorar significativamente la resistencia al desgaste, como la PTFE a menudo se usa como un recubrimiento para proporcionar resistencia al desgaste.

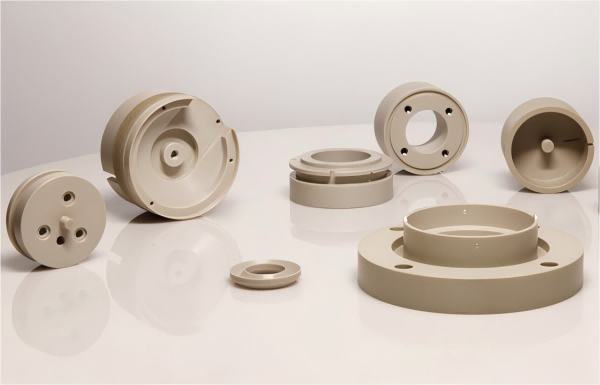

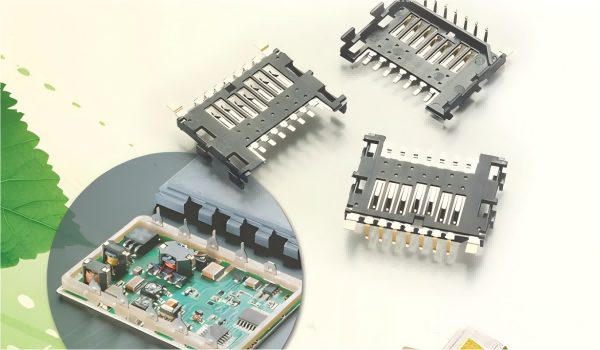

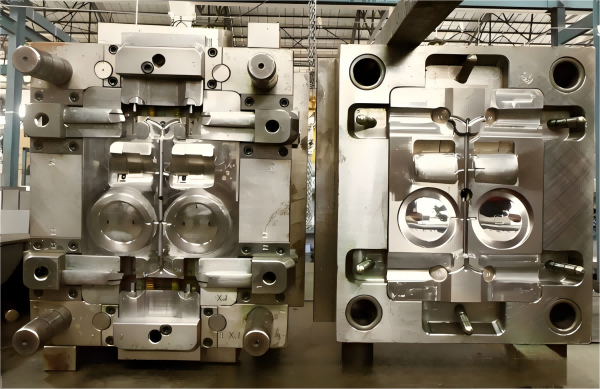

Métodos de moldeo: los diferentes métodos de moldeo (como moldeo por inyección, extrusión, fundición a troqueles, CNC, pulverización, etc.) pueden afectar la microestructura del material, lo que a su vez afecta la resistencia al desgaste, además de la economía de procesamiento debe considerarse , como PTFE, UPE, PI no es adecuado para el moldeo por inyección, Peek requiere una temperatura de procesamiento extremadamente alta.

Modificadores: agregar rellenos, fibras y otros modificadores puede mejorar la resistencia al desgaste, la modificación.

5. Método de prueba:

Prueba de desgaste deslizante: la resistencia al desgaste se evalúa simulando el desgaste deslizante en aplicaciones reales.

Prueba de abrasión de papel de lija: prueba de abrasión usando diferentes números de papel de lija.

Prueba de probador de desgaste: simula el desgaste en condiciones específicas utilizando un probador de desgaste específico.

Prueba de desgaste de rodillos: probado con un probador de desgaste de bola de rodadura estándar.

Prueba de abrasión de taber: prueba de abrasión estandarizada utilizando un probador de abrasión Taber.

Coeficiente de prueba de fricción: evalúa la resistencia al desgaste midiendo el coeficiente de fricción entre la superficie de un material y otros materiales.

En resumen, diferentes métodos de prueba de desgaste, se utilizan materias primas resistentes al desgaste correspondientes o plásticos modificados dependiendo de las condiciones de trabajo. Si tiene que usar contra el hardware, debe aumentar la resistencia y la resistencia a la fatiga del material y mejorar la lubricidad de las partes de plástico y de goma. Teniendo en cuenta el ruido resistente al desgaste, mejore la lubricidad de los materiales resistentes al desgaste y su elasticidad.

6. Entorno de aplicación:

Condiciones de carga: diferentes cargas bajo el rendimiento de resistencia al desgaste del material son diferentes.

Material de contacto: el tipo de material en contacto con el plástico también afectará la resistencia al desgaste.

Tipo de movimiento: diferentes tipos de movimiento, como el deslizamiento y el rodamiento, tienen diferentes requisitos para la resistencia al desgaste.

7. Rendimiento a largo plazo:

Rendimiento de envejecimiento: la exposición a largo plazo a entornos específicos (como la luz ultravioleta, el ciclo de temperatura, etc.) afectará la resistencia al desgaste del material, como PEEK, PTFE, UPE, etc., tienen una resistencia de meteorización y envejecimiento extremadamente excelente.

Vida de fatiga: la durabilidad del material bajo estrés repetido, como UPE, POK, PEEK, PI, etc.

¡Lo anterior es la elección de las 7 dimensiones de plástico resistente al desgaste! Los plásticos resistentes al desgaste, no hay una clasificación más fuerte absoluta.

Resumen

PTFE y UHMWPE son los mejores artistas en términos de coeficiente de fricción y auto-lubricación, ¡pero primero con menor resistencia mecánica y requisitos de resistencia de desgaste extremadamente altos! Pero también depende del objeto de fricción.

POM es excelente en términos de resistencia al desgaste y auto-lubricación, muy rentable y adecuado para la mayoría de las aplicaciones de equipo y transmisión.

PA66 es excelente en resistencia al desgaste y auto-lubricación, con un precio moderado, modificado para cubrir la gama más amplia de aplicaciones.

Peek, PI tiene alta resistencia al desgaste, resistencia a la intemperie, resistencia al calor y resistencia química, adecuada para las condiciones de trabajo, aparecen la temperatura 300 + aplicaciones, pero el costo es muy alto.

POK, excelente rendimiento en resistencia al desgaste y lubricación, una combinación de rendimiento de PA + POM, costo moderado, pero la temperatura de procesamiento es estrecha, la aplicación es limitada.

LCP, PPS, PA46 tiene excelentes propiedades mecánicas y resistencia al calor, la resistencia al calor 250-290 aplicaciones resistentes al desgaste no puede evitar la elección, pero el costo es alto.

A través de la consideración integral de estas dimensiones, puede evaluar de manera más integral los requisitos de resistencia al desgaste de los plásticos. En aplicaciones prácticas, el material más adecuado debe seleccionarse de acuerdo con el entorno de uso específico y las condiciones de trabajo. Si necesita datos más detallados para respaldar la decisión, puede consultar los estándares de prueba relevantes y las propiedades de materiales y los manuales de productos para realizar pruebas antes de tomar una decisión.