Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Plásticos en detalle

Acetal = polioximetileno (POM) = poliacetal = poliformaldehído, acero de carrera

Propiedades clave: alta resistencia mecánica y rigidez, bajo coeficiente de fricción, buena resistencia al desgaste, lubricación natural, maquinabilidad, baja absorción de humedad, resistencia química.

Historia del acero de la carrera: Herman descubrió el acero de la carrera en 1920, DuPont produjo comercialmente el homopolímero acetal POM-H en 1956, y Celanese inventó el copolímero de poliformaldehído POM-C en 1962.

El acetal es acetal, también conocido como poliacetal, también conocido químicamente como poliformaldehído, es decir, el polioximetileno (POM), es un termoplástico de ingeniería semicristalina a base de formaldehído.

Muchas veces, el acetal se abrevia a POM en la expresión.

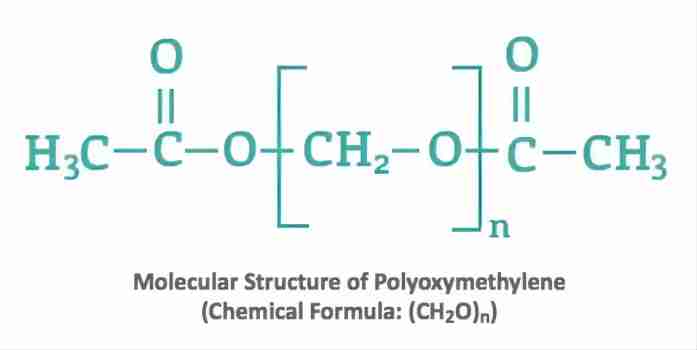

Estructura química de POM

Acetal se conoce comúnmente como acero de raza y comúnmente está disponible en blanco y negro, negro acetal y blanco acetal.

Acetal se procesa en formas de palanquilla estándar y luego se extruye en hojas, varillas y tubos.

Acetal tiene alta resistencia mecánica y rigidez, buenas características deslizantes (bajo coeficiente de fricción) y excelente resistencia al desgaste.

Debido a que el acetal absorbe poco agua, tiene una excelente estabilidad dimensional y es una excelente opción para formas complejas y piezas mecanizadas de precisión. También debido a la baja absorción de agua, los cojinetes superan el nylon por un factor de 4 en alta humedad o solicitudes sumergidas.

Debido a la estructura química del acero racémico, es inestable en condiciones ácidas y a altas temperaturas, donde el polímero se degrada. Como resultado, la POM a menudo se copolimeriza con éteres cíclicos como el óxido de etileno o el dielepóxido para cambiar la estructura química y, por lo tanto, mejorar la estabilidad.

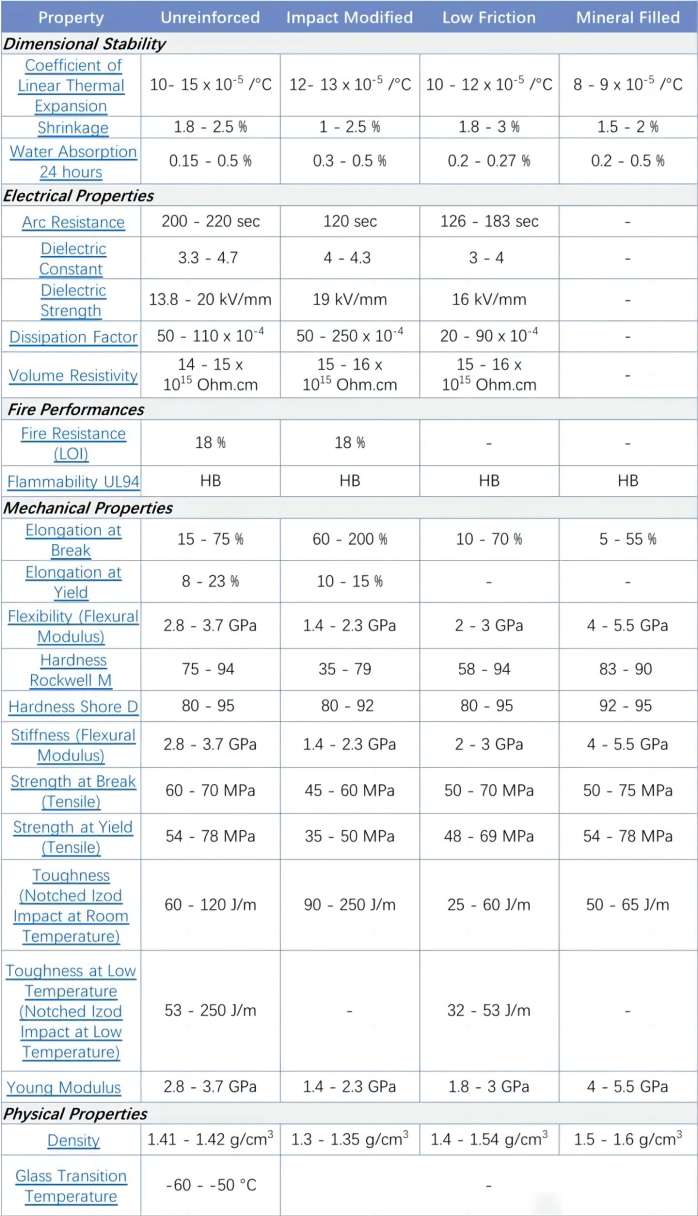

Varios tipos de propiedades de la vía de pista: tipos no reforzados, modificados por impacto, de baja fricción, llenos de minerales y más. Acero cicloidal reforzado con fibras de vidrio, fibras de carbono o esferas de vidrio para alta resistencia o rigidez de la tracción. Mezclar Cyclosteel con caucho, TPU y otros polímeros da como resultado mezclas con mayor resistencia al impacto. Agregar grafito, PTFE, rellenos minerales, etc. mejora la resistencia al desgaste y la lubricación.

Además, debido a la gran cantidad de oxígeno en la molécula, es difícil impartir retraso de la llama y tiene un rango de temperatura de funcionamiento continuo de aproximadamente -40 ° C a 120 ° C.

Las aplicaciones de ejemplo incluyen: engranajes, bujes, rodillos y toboganes, piezas de carcasa, tuercas, ruedas de ventilador, piezas de bomba, cuerpos de válvulas. Piezas aisladas eléctricamente. Componentes en contacto con agua, piezas expuestas altas de alto brillo resistentes a los arañazos. Varios componentes para las industrias de alimentos, farmacéuticos y de agua potable, así como para tecnología médica.

POM-H, POM-C

Hay dos variantes de POM, Homopolímero Acetal POM-H y Copolímero Acetal POM-C. Tienen las mismas propiedades de impacto.

POM-H = homopolímero acetal, POM-C = Copolímero acetal.

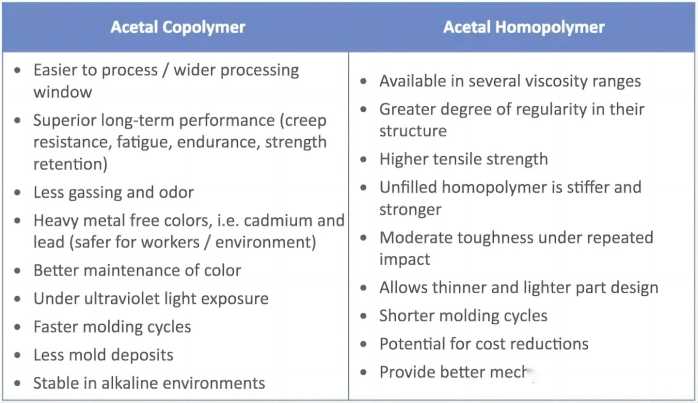

Propiedades de copolímero acetal de homopolímero y copolímero acetal POM-C

POM-H se produce mediante una reacción de polimerización aniónica del formaldehído, que está bien cristalizado, lo que resulta en alta rigidez y resistencia; POM-H es 10-15% más fuerte que POM-C.

Sin embargo, POM-C tiene una mayor resistencia química y un punto de fusión más bajo que POM-H. Además, tiene una alta procesabilidad en comparación con POM-H. Como resultado, POM-C se ha convertido en el tipo de POM más utilizado, representando el 75% de las ventas totales de POM.

POM-H es más adecuado para aplicaciones que requieren una buena resistencia a la abrasión y un bajo coeficiente de fricción, y POM-C es muy adecuado para aplicaciones que requieren un bajo coeficiente de fricción.

Para resumir, POM-H y POM-C tienen las siguientes diferencias.

Dureza y rigidez:

POM-H: POM-H es más rígido.

POM-C: POM-C no es tan rígido como POM-H.

Machinabilidad:

POM-H: Machinabilidad más baja.

POM-C: alta maquinabilidad.

Punto de fusion:

POM-H: punto de fusión de 172-184 ° C.

POM-C: punto de fusión de 160-175 ° C.

Módulo de elasticidad (MPA) (contenido de agua de 0.2% en tensión):

POM-H: Módulo de elasticidad 4623.

POM-C: Módulo de elasticidad 3105.

Aplicación amplia:

POM-H: POM-H representa aproximadamente el 25% de las ventas totales de POM.

POM-C: POM-C representa aproximadamente el 75% de las ventas totales de POM.

Areas de aplicación:

POM-H: rodamientos, engranajes, enlaces de cinta transportadora, cinturones de seguridad.

POM-C: hervidores eléctricos, componentes con accesorios, bombas químicas, teclados telefónicos, etc.

PREGUNTAS MÁS FRECUENTES:

¿Cuál es la diferencia entre POM y POM-C?

POM vs. POM-C: Comprender las diferencias en la ingeniería ...

POM-C, también conocido como copolímero acetal, se produce utilizando un proceso de copolimerización. Al introducir un comonómero durante la polimerización, el material exhibe una mayor tenacidad, resistencia al impacto y una mejor resistencia química en comparación con POM.

¿Cuál es la diferencia entre el copolímero de POM y el homopolímero?

Polyacetal (POM) | ¿Cuándo seleccionar homopolímero o copolímero?

Debido a la mayor cristalinidad, el homopolímero tiene una temperatura de distorsión de calor más alta, pero los grados de copolímero tienen temperaturas de uso continuas más altas debido a una mejor estabilidad a largo plazo.

¿Cuál es la diferencia entre Acetal y Pom-C?

En comparación con el homopolímero acetal, POM-C proporciona una resistencia mejorada a los productos químicos y ofrece un menor coeficiente de fricción, pero es menos denso que POM-H y, por lo tanto, no es tan duro. El copolímero acetal también tiene una temperatura de funcionamiento más baja y un punto de fusión que el homopolímero acetal.

¿Cuál es la diferencia entre Delrin y Pom C?

Delrin tiene una dureza de 86 costas D, mientras que los copolímeros de POM tienen una dureza de 85 costas D. Por lo tanto, Delrin será más resistente a los impactos y la abrasión. Además, tendrá un coeficiente de fricción más bajo. Por lo tanto, podrá deslizarse sobre otras partes fácilmente.

¿Qué plástico es más fuerte que Delrin?

Delrin vs Nylon: Comparación de dos de los polímeros de plástico superiores ...

Si bien ambos materiales son fuertes y duraderos, el nylon tiene una mayor resistencia a la tracción de 12,000 psi que delrina con 10,000 psi. Sin embargo, ambos materiales son versátiles y tienen un alto impacto y resistencia al desgaste.

¿Qué material es mejor que Delrin?

Nylon es el mejor material para trabajar si está buscando usar capacidades de impresión 3D, y también puede usarse en situaciones de temperatura más alta que Delrin.

November 24, 2024

Contactar proveedor

November 24, 2024

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.